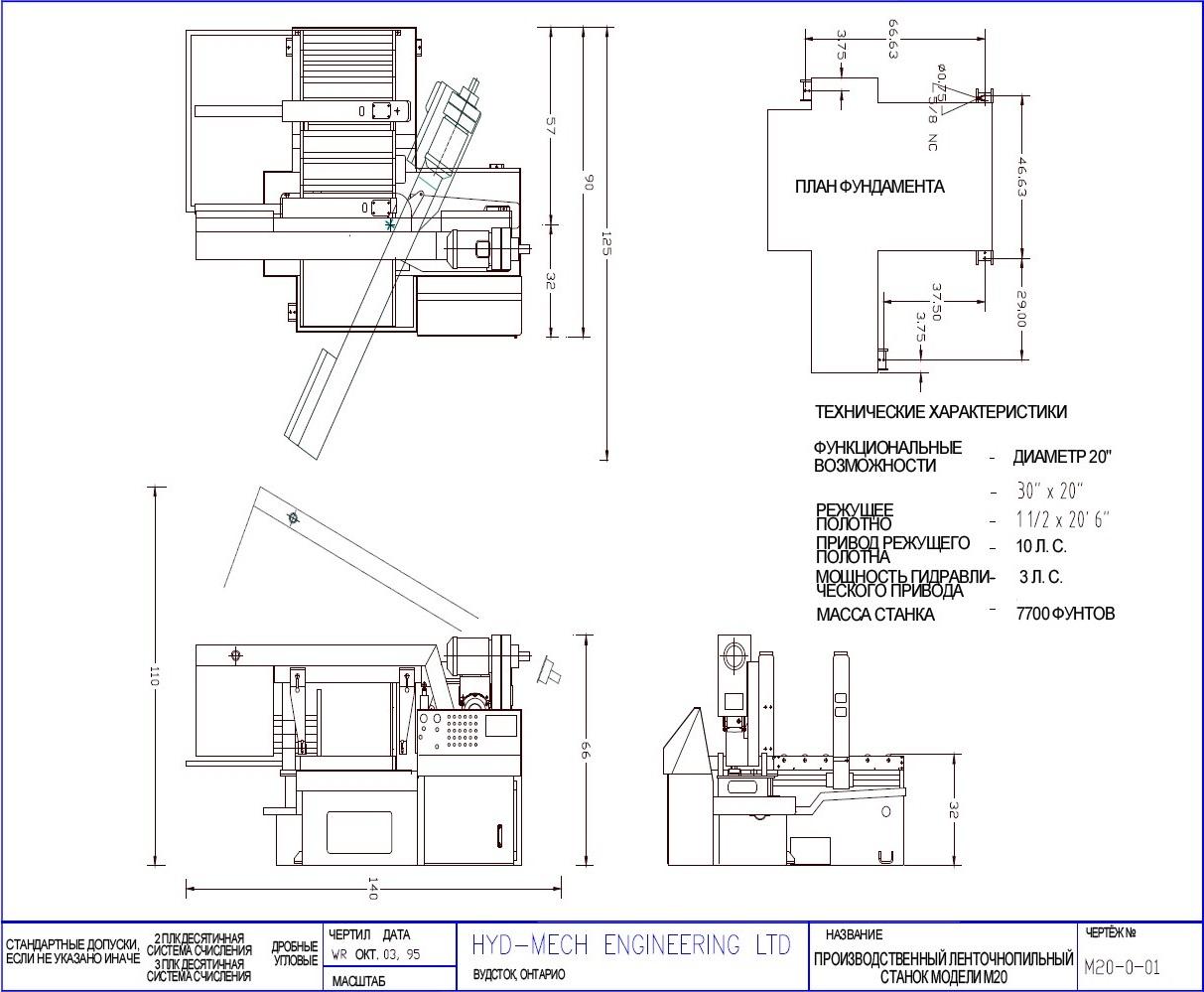

Поворотный ленточнопильный станок для резки под углом M-20A

| Функциональные возможности | Прямоугольная заготовка | Круглая заготовка |

|---|---|---|

| 90° | 508 x 762 мм | 508 мм |

| 45° | 482 x 508 мм | 508 мм |

| 60° | 305 x 508 мм | 355 мм |

|

Размер полотна, мм | 41x6248 |

|

Мощность, кВт | 7,5 |

|

Скорость (м/мин) | 15-107 |

|

Масса, кг | 3493 |

Станина станка – станина спроектирована и изготовлена из стальных компонентов, соединенных электросваркой, что обеспечивает высокую жесткость и устойчивость. В станину встроены шнек для удаления стружки и передвижной бак для СОЖ вместимостью 9 галлонов. По углам станины расположены регулировочные болты.

Двигатель мощностью 7,5 кВт - станок оснащен режущим полотном размером 41 мм, которое приводится в движение мощным двухступенчатым редуктором и двигателем мощностью 7,5 кВт с преобразователем переменного тока. Скорость перемещения режущего полотна легко регулируется на панели управления, а широкий диапазон скоростей позволяет обрабатывать различные типы материалов.

Шкивы полотна - 559-миллиметровые шкивы изготовлены из высококачественного чугуна и, наряду с валом редуктора, оснащены износостойкими подшипниками.

Направляющие полотна - представляют собой сменные твердосплавные вставки, заключенные в два сверхпрочных чугунных кронштейна для направляющей, обеспечивают точность резки +/- 0,0508 мм на погонный дюйм заготовки, а также отличное гашение вибрации. Гидравлический привод кронштейна для направляющей на стороне натяжного шкива позволяет легко регулировать зазор кронштейна.

Приводная щетка для очистки полотна – стальная щетка приводится в движение шкивом режущего полотна и обеспечивает чистку впадин между зубьями режущего полотна, благодаря чему достигается наилучшая производительность и продлевается срок службы полотна.

Система натяжения полотна – гидравлическая система натяжения режущего полотна обеспечивает равномерное автоматическое натяжение полотна и его быстрое ослабление при необходимости замены.

Система подачи СОЖ – СОЖ нагнетается центробежным насосом, погруженным в бак для СОЖ вместимостью 34 л, и обильно подается через направляющие сопла с твердосплавным покрытием. Также доступны краны для регулировки количества подаваемой СОЖ. Станок также оснащен шлангом с пистолетом для промывки станка и деталей.

Гидравлическая система – давление в гидравлической системе нагнетается насосом с двигателем мощностью 2,2 кВт. За счет усилия, возникающего при подаче под давлением гидравлической жидкости, поток которой распределяется с помощью трехпозиционных распределителей, осуществляются такие операции как: управление тисками, подъём/опускание и поворот пильной рамы, регулировка натяжения режущего полотна, а также перемещение транспортировочного челнока. Доступ к насосу, двигателю и гидравлическому коллектору с распределителями осуществляется достаточно легко путем открытия дверцы для технического обслуживания гидравлического узла, что позволяет максимально сократить длительность простоя.

Система прямой вертикальной подачи вниз, разработанная компанией Hyd-Mech позволяет легко регулировать усилие резания и скорость подачи пильной рамы. Показания скорости подачи выводятся на экран ПЛК станка, что позволяет осуществлять точную регулировку и настройку.

Электрическая система – компоненты электрического управления находятся в электрошкафу, расположенном в передней части станка. Переключатели ручного управления и элементы управления ПЛК удобно расположены на панели управления. Все электрические компоненты и провода аккуратно распределены и промаркированы с целью облегчения поиска и устранения неисправностей.

Выключатель при отсутствии исходного материала – установлен на тисках с возвратно-поступательным перемещением; при зажиме тисков без заготовки гидравлическая система станка прекращает работу (при использовании данного выключателя текущая операция резки прекращается до останова гидравлической системы). Данная функция позволяет оставлять станок без присмотра, предотвращая продолжение цикла обработки без заготовки.

Органы управления - панель управления с переключателями и кнопками удобно расположена в передней части станка, слева от разгрузочного конвейера; панель управления позволяет оператору вручную управлять всеми функциями станка, включая функцию аварийного останова.

Автоматическое управление циклом обработки осуществляется посредством ПЛК 500 производства компании Mitsubishi.

Оператор вводит рабочие данные с помощью клавиатуры на панели управления ПЛК 500. Основные данные, которые необходимо ввести – требуемая длина детали и количество деталей. При наличии PLC 500 необходимо также ввести требуемый угол резки для каждой детали. В память ПЛК можно сохранить до 99 различных типов обработки с возможностью их повторного вызова и выполнения в любое время. Функция JOB QUEUE (ОЧЕРЕДЬ ЗАДАНИЙ) позволяет вызывать из памяти и запускать до 5 заданий, объединенных в последовательность.

В режиме ручного управления – на экран ПЛК 500 выводятся данные о скорости перемещения режущего полотна, скорости подачи, значение длины, а также величина угла резки. В режиме ручного управления доступна возможность отрезки одной детали. Для этого оператору необходимо ввести необходимую длину детали, нажать кнопку пуска цикла, вручную подвести полотно в требуемое положение. После чего станок выполнит перемещение на требуемую длину, сделает разрез, а пильная рама вновь переместится вверх. Кроме функции отрезки одной детали, ПЛК 500 обладает функцией резки под углом «go to» (переход), которая обеспечивает автоматический поворот пильной рамы на угол, предварительно заданный вручную оператором.

В режиме автоматического управления – на экран ПЛК 500 выводится информация о скорости перемещения полотна, скорости подачи, длине детали, требуемом и текущем количестве деталей, а также угле резки.

Привод полотна – Управление двигателем привода режущего полотна осуществляется посредством преобразователя переменного тока Mitsubishi. Благодаря такой системе обеспечивается плавная работа привода и бесступенчатое регулирование скорости перемещения полотна от 15 до 107 м/мин.

Вертикальные тиски для зажима нескольких заготовок, занимающих весь рабочий объем станка – вертикальные гидравлические тиски прижимают материал. Операции опускания (зажим) и подъема (разжим) вертикальных тисков синхронизированы с разжимом и зажимом боковых тисков. Данные вертикальные тиски необходимы при одновременной резке нескольких заготовок разного размера и формы. Вертикальные тиски также уменьшают вибрацию при резке.

Вертикальные ролики – на каждой стороне загрузочного конвейера вертикально установлены два ролика диаметром 76 мм. Они используются для выравнивания заготовки.

ПЛК 500 – полностью программируемый контроллер для автоматической обработки, позволяющий выполнять отрезку отдельных деталей под заданным углом. Благодаря данному контроллеру станок способен автоматически поворачивать пильную раму на необходимый угол в заранее заданных пределах, выполняя отрезку каждой детали со срезами под разными углами.

Регулятор усилия зажима тисков – позволяет регулировать усилие зажима обоих тисков. Регулятор усилия зажима рекомендуется использовать при резке тонких труб, а также для других легких заготовок, при обработке которых стандартное усилие зажима тисков может деформировать заготовку.

Система смазки масляным туманом – обеспечивает смазку и охлаждение режущего полотна. Данная система является альтернативой стандартной системе подачи СОЖ поливом.

Неприводные роликовые конвейеры – конвейеры типа II: ширина 914 мм х высота 813 мм

Максимальная грузоподъемность - 4536 кг.

- Доступны конвейеры разной длины – 1,5 м и 3 м. При необходимости длину конвейера можно увеличить за счёт наличия сварных сегментов, которые можно соединить между собой болтами.

Приводные роликовые конвейеры – конвейеры типа II: ширина 914 мм х высота 813 мм

Максимальная грузоподъемность - 4536 кг.

- Доступны конвейеры длиной 1,5 м или 3 м.

- При необходимости длину конвейера можно увеличить за счёт соединения сегментов между собой болтами.

- Включают в себя редуктор, звёздочки и цепь.

- Трехпозиционный орган управления (прямое перемещение/останов/обратное перемещение) с возможностью выбора скорости перемещения (0-18.3 м/мин) или с постоянной скоростью перемещения (18.3 м/мин); данный орган управления подключается к панели дистанционного управления с помощью кабеля длиной 3 м.

- В станках с автоматическим управлением работа двигателя мощностью 1,5 кВт с частотно-регулируемым приводом синхронизирована с перемещениями транспортировочного челнока.

(ПРИМЕЧАНИЕ: если требуется удлинить конвейер с помощью сегментов больше, чем на 9 м, необходимо использовать более мощный двигатель; в этом случае следует связаться с компанией Hyd-Mech для получения подробной информации и рекомендаций).

Заказать

Заказать